Problem: Bau einer Gaspipeline im Naturschutzgebiet

Im Zuge der OPAL Gaspipeline wurde ein Microtunnel im Vortriebsverfahren unter der Peene angelegt. Die Tiefe des Vortriebes betrug durchschnittlich ca. 20 m unter Gelände. Die geologische Struktur bestand aus sandigem-kiesigem Boden und im oberflächennahen Bereich aus einer Schicht verfestigtem Torf. Der Boden war soweit trocken, nur unter dem Flussbett der Peene gab es Wasser, bzw. Feuchtigkeit.

Die Vortriebsmaschine hat einen Außendurchmesser von 3 Metern und ist eine so genannte Slurrymaschine. Sie wird also mit einer wässrigen Bentonitlösung als Stützflüssigkeit vor der Ortsbrust und Schmiermittel für den leichteren Vortrieb gefahren.

Die Stützflüssigkeit muss aber mit einem Überdruck vom mindestens 1 bar vor dem Schneidrad gefahren werden, um den Boden vor der Maschine zu stützen. Fällt der Druck nun ab, besteht die Gefahr, dass der Boden vor der Maschine zusammenfällt und nicht mehr aufgenommen werden kann.

Nach Durchfahren der halben Vortriebsstrecke wurde ein Findling vor der Maschine ausgemacht. Die Bedienermannschaft hatte sich damals entschieden, den Stein durch eine Durchfahrung zu zerstören. Da das Schneidwerkzeug der Maschine jedoch auf weiche Böden ausgelegt war, ist dies, trotz mehrfachem Versuch, nicht möglich gewesen. Durch die starken Kräfte, die während der Durchfahrungsversuche auf den Stein wirkten, entstanden um Stein und Maschine Hohlräume, die durch eine erhöhte Menge und Druck der Stützflüssigkeit ausgeglichen werden mussten. Bei mehr als 2,5 Bar Stützdruck konnte die geringe Bodenüberdeckung dem Druck nicht mehr standhalten, sodass es zu einem so genannten Ausbläser kam.

Alle Versuche, durch Einsatz von Flüssigboden und damit der Füllung und Verfestigung des Trichters den Stützdruck wieder anzufahren schlugen fehl. Der gefüllte Trichter war so weder druckdicht noch konnte er die Stützflüssigkeit halten.

Es musste also eine zusätzliche Maßnahme gefunden werden, die Dichtigkeit und Verfestigung schafft.

- Füllgut ist nicht ausreichend dichtend

- Slurry-Druck kann nicht aufgebaut werden

- Füllgut und Boden muss abgedichtet werden

Bodenbeschaffenheit:

- feinsandig / lehmig

- durchnässt

Herausforderungen:

- kaum Logistik möglich

- keine großen Geräte

- keine umweltbelastenden Injektionsmittel

- sehr wenig Zeit

Lösung

Die von der TPH vorgeschlagene Lösung hatte zum Ziel, den Verfüllboden mittels einer Injektion zu stabilisieren und abzudichten. Zusätzlich sollte eine Injektion aus der Vortriebsmaschine heraus den zuvor kontrolliert gesprengten Findling verfüllen und verdichten.

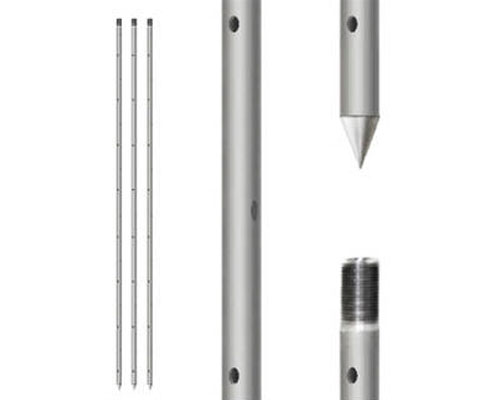

Da keinerlei Maschinenbewegung in diesem Naturschutzgebiet zulässig war, kamen herkömmliche Methoden wie etwa Zementinjektion oder Vereisung nicht in Frage. Wir haben dann vorgeschlagen, die Injektion mittels Handrammlanzen der Fa. Desoi aus Fulda bis zu 17,5 Metern in den Boden einzutreiben; also sehr dicht über die Maschine. Diese Lanzen sollten sodann mittels dem Polymer Acryaltgel RUBBERTITE verpresst werden und den Boden verdichten.

Dieser Vorschlag wurde so angenommen, zudem war die gesamte Gerätschaft zu Fuß bewegbar und das Acrylatgel wurde aufgrund der DIBt Zulassung auch von der unteren Wasserbehörde genehmigt.

Das Material wurde mit Hilfe von 56 Rammlanzen (Gesamtmenge ca. 2.400 Liter Gel) eingebracht. Der an sich dichte Verfüllboden konnte nur durch den Einsatz des sehr niedrigviskosen Acrlyatgels konsequent durchtränkt und verfestigt werden, wobei es hier nicht um eine möglichst hohe Tragfähigkeit, sondern um eine Kombination von Verfestigung und Abdichtung ging.

Aus der Vortriebsmaschine heraus wurden dann mit einem Silikatschaum die Hohlräume verfüllt, die der zuvor gesprengte Findling im Erdreich hinterlassen hatte. Dieser Silikatschaum hat den Vorteil, dass er aufgrund des hohen Wasserglasanteils zwar eine sehr gute Anhaftung an silikatische Untergründe aufbaut, jedoch auch wieder leicht von der Maschine zu durchfahren ist.

So konnte innerhalb von 3 Tagen das Problem gelöst werden, der Slurrydruck konnte wieder hochgefahren werden und die Maschine ihre Arbeit fortsetzen.

Empfohlende Produkte

Gummi-elastisches, vielseitig einsetzbares 3K-Acrylatgel

- Extrem niedrigviskos

- Sehr hohe Eindringtiefe

- 16-Jahres-Beständigkeit

Rammverpresslanze

- Rohrlänge 1000mm

- Aussengewinde G1/4″

2K-Injektionspumpe aus Edelstahl mit externer Spülmittelpumpe für die Verarbeitung von Acrylatgelen.