Problema

En el curso del gasoducto OPAL, un microtúnel fue conducido bajo el río Peene usando el procedimiento de “pipe-jacking”. La profundidad del túnel era de un promedio de 20 m bajo el nivel del suelo. La estructura geológica consistía en suelo arenoso y grava, con una capa de turba estabilizada cerca de la superficie.

El suelo era seco, el agua o la humedad sólo se encontraba debajo del lecho del río Peene. La tuneladora era de tipo slurry y tenía un diámetro externo de 3 m. Esto significa que funciona con una solución acuosa de bentonita como líquido de apoyo frente a la cara de trabajo y como lubricante para facilitar el avance.

Sin embargo, el líquido de apoyo debe correr con una sobrepresión de al menos 1 bar delante de la rueda de corte para apoyar el suelo delante de la máquina. Si la presión disminuye, existe el peligro de que el suelo delante de la máquina se derrumbe y ya no se pueda recoger.

Después de recorrer alrededor de la mitad de la longitud total, se encontró un bloque de roca errático delante de la máquina. En ese momento, el equipo operativo tomó la decisión de destruir la piedra tratando de atravesarla. Sin embargo, como las herramientas de corte de la máquina estaban diseñadas para suelos blandos, este método resultó imposible a pesar de varios intentos. Debido a las altas fuerzas que se produjeron durante los intentos de atravesar la piedra, se crearon alrededor de la piedra y de la máquina vacíos que debían compensarse aumentando la cantidad y la presión del líquido de apoyo. Si la presión de apoyo era superior a 2,5 bares, la baja cubierta de suelo sobre la máquina no podía soportar la presión, lo que significa que se produjo un llamado reventón.

Todos los intentos de hacer funcionar la presión de apoyo de nuevo a través del despliegue de lodo líquido y por lo tanto el llenado y la estabilización de la tolva fracasaron. La tolva llena ya no era hermética y no podía contener el líquido de apoyo.

Esto significaba que había que encontrar medidas adicionales para lograr la estanqueidad y la estabilización.

- El material a granel que no se ccerraba herméticamente

- La presión del lodo no podía ser aumentada

- El material a granel y el suelo deben ser sellados

Condición del suelo:

- Arena fina, margoso.

- Húmedo

Desafíos:

- Sin posibilidad de utilizar logística posible

- Sin posibilidad de utilizar maquinaria pesada

- Sin posibilidad de utilizar inyección nocivos (reserva natural)

- Sin tiempo

Solución

La solución propuesta por el TPH tenía como objetivo estabilizar y sellar el suelo de relleno mediante inyección. Además, una inyección realizada delante de la tuneladora tenía por objeto rellenar y estabilizar el bloque errático que había sido destruido por una voladura controlada.

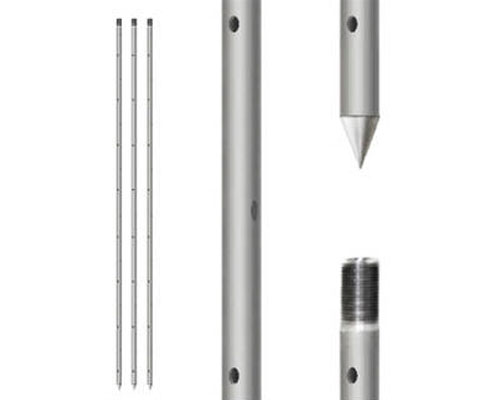

Dado que no se permitían en absoluto los movimientos de grades maquinarias dentro de la zona de reserva natural, no se disponía de métodos convencionales como la inyección de cemento o la congelación de hielo. Propusimos entonces llevar a cabo la inyección utilizando lanzas de inyección manual de pilotes fabricadas por Desoi, que se introdujeron hasta 17,5 m en el suelo, es decir, casi hasta la máquina. Estas lanzas debían inyectarse con el gel acrílico polimérico RUBBERTITE para estabilizar el suelo.

La propuesta fue aceptada como tal, todo el equipo era móvil sin maquinaria grande, y el gel de acrilato también fue aprobado por las autoridades de aguas inferiores debido a su certificación del DIBt.

Se inyectaron un total de 56 lanzas de pilotes (aprox. 2400 L de gel). La tierra de relleno, que era en sí misma densa, sólo podía saturarse y estabilizarse de forma consistente mediante el uso del gel de acrilato de muy baja viscosidad, por lo que el concepto en este caso no era la mayor capacidad de carga posible sino una combinación de estabilización y sellado.

Los vacíos que se habían creado por la explosión del bloque errático en el suelo debían ser llenados con una espuma de silicato de la propia tuneladora. Esta espuma de silicato tiene la ventaja de que, aunque tiene una adhesión extremadamente buena al subsuelo silíceo debido a su alta proporción de sílice soluble, sigue siendo muy fácil de atravesar desde la máquina.

Esto permitió que el problema se resolviera en 3 días, la presión del slurry de bentonita pudo subir una vez más y la máquina pudo continuar su trabajo.

Productos recomendados

Goma elástica, gel de acrilato 3 C, de aplicaciones múltiples

- Muy baja viscosidad

- Muy buena penetración

- Estabilidad probada de al menos 16 años

Lanza de inyección de pilotes

- Longitud 1000mm

- Rosca externa de G1/4″.

- Bomba de inyección de 2 componentes de acero inoxidable para la inyección de geles de acrilato.